更多产品展示请看这里

工艺概述

CA-2000YTXB型硬铬电镀工艺是在CA-2000硬铬电镀工艺基础上针对芯棒电镀硬铬技术要求,研发的专业性升级工艺。与CA-2000工艺相比,除具备CA-2000工艺原有的特性外,更具有如下功能:

1、 对阳极的保护,即对阳极的腐蚀(与传统工艺相比)更轻微,可以延长阳极使用寿命,为使用企业降低阳极材料消耗或阳极更换频次

2、 对工件低电流区或非受镀部位腐蚀更轻微,减慢因上述腐蚀而产生的铁、铜等离子的累积,延长槽液使用寿命,节省因槽液提前报废而产生的环境保护及治理费用

3、 芯棒镀铬后有较高的硬度和耐磨性,并有较高的耐热性。

4、 在大气条件下,镀铬后,芯棒能长期保持其光泽,表面质量好,在碱、硝酸硫化物、碳酸盐及大多数气体、有机酸中有较高的化学稳定性。

5、 提高电镀工件镀层的防腐蚀性能,使得电镀工件更适于在较恶劣的环境下使用。可以延长同等工作环境下锈蚀的时间,提高其防护性能

6、 电镀工艺参数更宽泛,更利于工艺的控制和使用,降低业者因多种因素引起的出现电镀次品的机会

5、均镀性和深镀能力明显增强,提高幅度达30%以上。

工艺流程

工件线外除油—上挂—化学除油—电解除油—热水洗—流动水洗—反刻—CA-2000YTXB电镀硬铬—回收—回收—回收—水洗—热水烫干—下挂检验

工艺配方

|

成分和物理参数 |

范围 |

标准 |

|

铬酸 (克/升) |

200-250 |

230 |

|

硫酸 (克/升) |

2.7-3.5 |

3.2 |

|

三价铬 (克/升) |

1-5 |

2-3 |

|

CA-2000YTXB硬铬催化剂(ml/L) |

18-26 |

20 |

|

温度 (℃) |

55-60 |

58 |

|

阳极电流密度(A/dm2) |

15-35 |

25 |

|

阴极电流密度(A/dm2) |

30-75 |

45 |

镀液配制

1、清洗镀槽

2、注入一半纯水

3、加入所需的铬酸

4、添加所需的CA-2000YTXB硬铬催化剂

5、加入纯水,调整至规定液面

6、加热至55-60℃

7、分析硫酸含量,采用试剂级硫酸调整至规定工艺范围

8、电解4小时,或加入3克/升试剂级草酸调整三价铬,再电解1小时

9、试镀

沉积速度

|

阴极电流密度(A/dm2) |

沉积速度(µm/hr) |

|

30 |

20-30 |

|

45 |

40-50 |

|

60 |

50-70 |

|

75 |

70-90 |

沉积速度会随温度降低而稍提升,但光亮范围会变窄,硫酸含量过高会降低沉积速度

设备要求

镀槽:铁槽内衬软PVC或钛板等认可材料

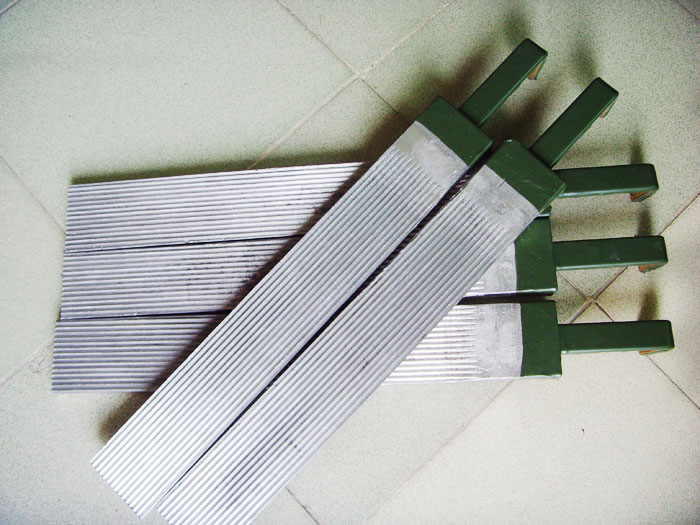

阳极:含锡7%铅锡合金或其他认可材料

整流器:输出电压9-16V较适宜,输出电流波纹率在5%以下

温度控制:采用热交换器或冷却管,建议采用钛管或金属披覆聚四氟乙烯

过滤:建议采用镀铬专用过滤机不定期进行过滤

离子杂质处理:建议采用本公司电解隔膜除杂器进行处理

转缸及前处理

传统的硬铬液转为CA-2000YTXB工艺,将镀液送交本公司化验,确认无机离子杂质小于7.5克/升,同时不含氟化物即可转缸。CA-2000YTXB工艺的前处理同一般传统硬铬相同,无需特殊处理

CA-2000YTXB用于槽液之补充添加,消耗量参考值为4-6ml/L

上一个 : CA-2000YTYG硬铬电镀工艺 下一个 : CA-2000N硬铬电镀添加剂